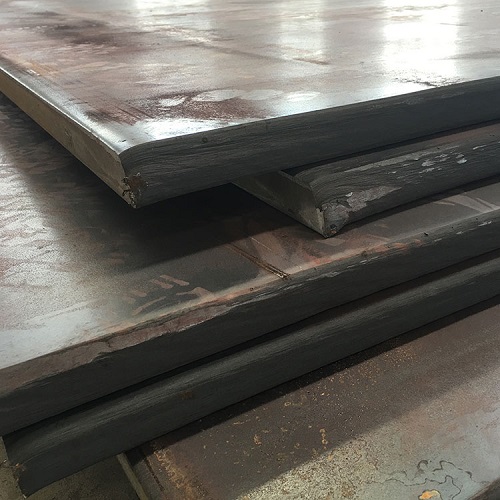

Kopásálló acéllemezek:

(1) NM360 (kopásálló 360)

Elnevezés: N az ellenállás (nai) M a csiszolás (mo) két kínai karakterének első pinjin betűje, a 360 pedig ennek az acéllemeznek az átlagos Brinell keménységét jelöli.

Hőkezelés: magas hőmérsékletű temperálás, oltás + temperálás (edzés és temperálás)

Alkalmazás: Az NM360 kopásálló acéllemezt széles körben használják bányászati gépekben, szénbányászati gépekben, környezetvédelmi

Általában nagy szilárdságú szerkezeti acélként is használják, folyáshatára ≥ 700 MPa.Elsősorban olyan alkalmak vagy alkatrészek védelmét szolgálja, amelyeknek kopásállónak kell lenniük, hogy a berendezés hosszabb élettartamú legyen, csökkenjen a karbantartás okozta karbantartási leállás, és ennek megfelelően csökkenjen a tőkebefektetés.

Teljesítmény: A hozam meghaladja a 800-at, a szakítószilárdság pedig meghaladja az 1000-et.

(2) NM400

Az NM400 egy nagy szilárdságú kopásálló acéllemez.Az NM400 meglehetősen nagy mechanikai szilárdsággal rendelkezik;mechanikai tulajdonságai 3-5-szöröse a közönséges gyengén ötvözött acéllemezekének;jelentősen javíthatja a mechanikai vonatkozású alkatrészek kopásállóságát;ezzel javítva a gépek élettartamát és csökkentve a gyártási költségeket.Ennek a terméknek a felületi keménysége általában eléri a 360-450 HB-t.Alkalmazható szerkezeti acéllemezek kopásálló és sérülékeny alkatrészek feldolgozásához és gyártásához bányákhoz és különféle építőipari gépekhez.

Az NM400 kopásálló acéllemezt széles körben használják építőipari gépekben, bányászati gépekben, szénbányászati gépekben, környezetvédelmi gépekben, kohászati gépekben és egyéb termékalkatrészekben.Kotró, rakodó, buldózer kanál lemez, éllemez, oldalsó éllemez, penge.Daráló betétek, kések.

(3) Mn13 (standard magas mangántartalmú acél)

Az Mn13 magas mangántartalmú kopásálló acél (HIGH MANGANESE STELL SCRAP), amely a legjobb választás az olyan kopásálló anyagok között, mint az erős ütések és a nagynyomású anyagkopások.

A magas mangántartalmú acélnak két legnagyobb jellemzője van: az egyik, hogy minél nagyobb a külső hatás, annál nagyobb a saját felületi rétegének kopásállósága.Ütközés esetén felületi keménysége gyorsan HB200-ról HB700 fölé emelkedik, így rendkívül kopásálló felületi réteg keletkezik.Az acéllemez belső rétegében lévő ausztenit továbbra is jó ütésállóságot tart fenn;a második az, hogy a felületi edzett réteg fokozatos kopásával továbbra is új, munkaedzett rétegek képződnek.

Az Mn13 hengerelt acéllemez kiváló kopásállósággal rendelkezik az erős ütési kopással és a nagy igénybevételű kopással szemben, nem törik el használat közben, és könnyű megmunkálási tulajdonságokkal rendelkezik, például vágás, hegesztés és hajlítás.

A hagyományosan használt magas krómtartalmú öntöttvas csak mozgó kopás esetén jó kopásállósággal rendelkezik.Az Mn13 hengerelt acéllemez hatékonyan csökkentheti a berendezések kopóalkatrészeinek használati költségeit, megtakaríthatja a berendezések karbantartási költségeit és javíthatja a késztermékek versenyképességét.

A nagy mangántartalmú acél kopásállósága azonban csak a munkaedzéshez szükséges feltételek mellett mutatja meg felülmúlását, más esetekben gyenge.

A tipikus Mn17 kopásálló magas mangántartalmú acél a mangán mennyiségének növelése az Mn13 acél alapján, ami javítja az ausztenit stabilitását és megakadályozza a karbidok kicsapódását, ezáltal javítja az acél szilárdságát és plaszticitását, valamint javítja a munkavégzést. az acél keményedő képessége.és kopásállóság.Például az északon használt ZGMn18 vasúti villák élettartama 20-25%-kal magasabb, mint a ZGMn13-é.

A Kínában általánosan használt magas mangántartalmú acél minőségei és alkalmazási köre a következő: ZGMn13-1 (C 1,10%~1,50%) alacsony ütésálló alkatrészekhez, ZGMn13-2 (C1,00%~1,40%) közönséges alkatrészek, a ZGMn13-3 (C0,90%~1,30%) összetett alkatrészekhez, a ZGMn13-4 (C0,90%~1,20%) pedig nagy ütésállóságú alkatrészekhez.A fenti négy acélminőség mangántartalma 11,0–14,0%.

A hegesztéshez és javításhoz ausztenit alapú mangán-nikkel elektródákat (D256 vagy D266 típus) kell választani, hosszú és vékony specifikációval, φ3,2mm×350mm, a külső bevonat lúgos.A működési módszer egyenáramú fordított csatlakozást, kis áramot, gyenge ívet, kis hegesztési gyöngyöt és több hegesztési réteget alkalmaz, és mindig alacsony hőmérsékletet és alacsony hőt tart fenn.Üss hegesztés közben a stressz kiküszöbölése érdekében.A fontos öntvényeknél hibát kell észlelni.A fontosabb hegesztésekhez villanóhegesztés (Swiss GAAS80/700 villanóhegesztőgép) vagy MAG hegesztés (például Nissan YD-S-500) használható, amely hatékonyan tudja biztosítani a hegesztési varrat mechanikai tulajdonságait.

1. függelék: A keménység fogalma

A keménység az anyagok lágyságának és keménységének mérésére szolgáló teljesítményindex.A keménységvizsgálatnak számos módszere létezik, az elvek nem ugyanazok, és a mért keménységértékek és jelentések sem teljesen azonosak.A legelterjedtebb a statikus terheléses benyomódásos keménységvizsgálat, nevezetesen a Brinell-keménység (HB), a Rockwell-keménység (HRA, HRB, HRC), a Vickers-keménység (HV), a gumi műanyag Shore-keménység (HA, HD) és egyéb keménység. Értéke a az anyag felületének képessége, hogy ellenálljon egy kemény tárgy behatolásának.A keménység nem egy egyszerű fizikai mennyiség, hanem egy átfogó teljesítményindex, amely tükrözi az anyagok rugalmasságát, plaszticitását, szilárdságát és szívósságát.

Acél keménysége: A fémkeménység kódneve H. A különböző keménységvizsgálati módszerek szerint főként a következő kifejezések vannak.

● A hagyományos kifejezések közé tartozik a Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL) keménység stb., amelyek között a HB és a HRC a leggyakrabban használatos.

● A HB-t széles körben alkalmazzák, és általában akkor használják, ha az anyag puha, például színesfémek, acél hőkezelés előtt vagy izzítás után.A HRC alkalmas nagy felületi keménységű anyagokhoz, mint például a hőkezelési keménység stb.

A kettő között az a különbség, hogy a keménységmérők szondái eltérőek.A Brinell keménységmérő szondái acélgolyók, míg a Rockwell keménységmérő szondái gyémántok.Bizonyos feltételek mellett a HB és a HRC felcserélhető a táblázat felkutatásával.Mentális számítási képlete nagyjából így rögzíthető: 1HRC≈1/10HB.

●HV-mikroszkópos elemzésre alkalmas.A Vickers keménységet (HV) 120 kg-nál kisebb terhelésnél az anyag felületébe nyomják, és egy gyémánt négyzet alakú kúp behúzása 136°-os csúcsszöggel történik, és az anyag bemélyedési gödrének felületét elosztják a terheléssel érték, ami a Vickers keménységi érték (HV ).A Rockwell-keménységet (HR-) a bemélyedés képlékeny alakváltozásának mélysége határozza meg a keménységi értékindex meghatározásához.Könnyen kezelhető, gyors és intuitív, tömeggyártásra is alkalmas.

2. melléklet: Általánosan használt kopásálló acél

Belföldi (Wugang, Xingang, Wuhan vas és acél, Nangang, Baosteel): NM360, NM400, NM450, NM500, NR360, NR400, B-HARD360, B-HARD400, B-HARD450

Svéd kopásálló acél: HARDOX400, HARDOX450, HARDOX500, HARDOX600, SB-50, SB-45

Német kopásálló acél: XAR400, XAR450, XAR500, XAR600, Dillidur400, Dillidur500

Belga kopásálló acél: QUARD400, QUARD450, QUARD500

Francia kopásálló acél: FORA400, FORA500, Creusabro4800, Creusabro8000

Finn kopásálló acél: RAEX400, RAEX450, RAEX500

Japán kopásálló acél: JFE-EH360, JFE-EH400, JFE-EH500, WEL-HARD400, WEL-HARD500.

Feladás időpontja: 2023. január 29